- 磁力研磨抛光机参数设置技巧与应用

- 中国的磁力抛光机和美国的有什么区别

- 磁针抛光机在工业中的应用及优势

- 磁悬浮抛光机在苏州的研发与应用

- 磁力抛光机在中国的发展历程与展望

- 保温杯茶漏磁力抛光,提升产品品质的关键环节

加工完成后零件毛刺怎么清理

加工零件的毛刺形成的原因可能有多种,以下是一些常见的原因:

刀具磨损不均匀:当刀具使用时间较长或者磨损不均匀时,会导致切削力不稳定,从而使切削过程中产生振动和冲击,进而形成毛刺。

切削速度过快或切削深度过大:如果切削速度过快或切削深度过大,则会在工件表面形成较大的金属流,这些金属流很容易被拉伸或撕裂,形成毛刺。

刀具进给过快:如果刀具进给过快,会导致刀具与工件之间的摩擦增加,从而使工件表面形成较大的金属流,进而形成毛刺。

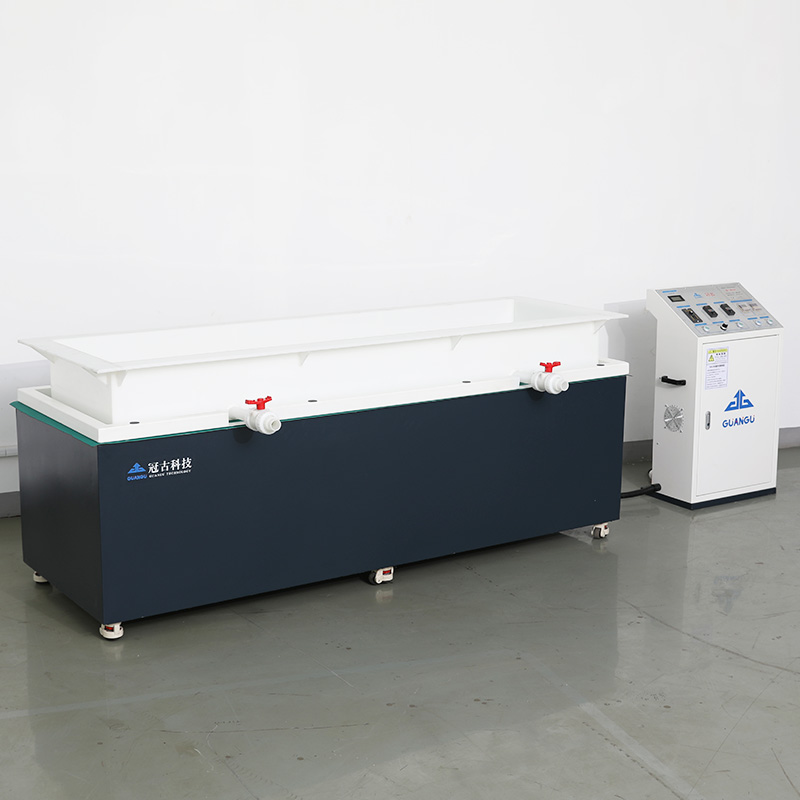

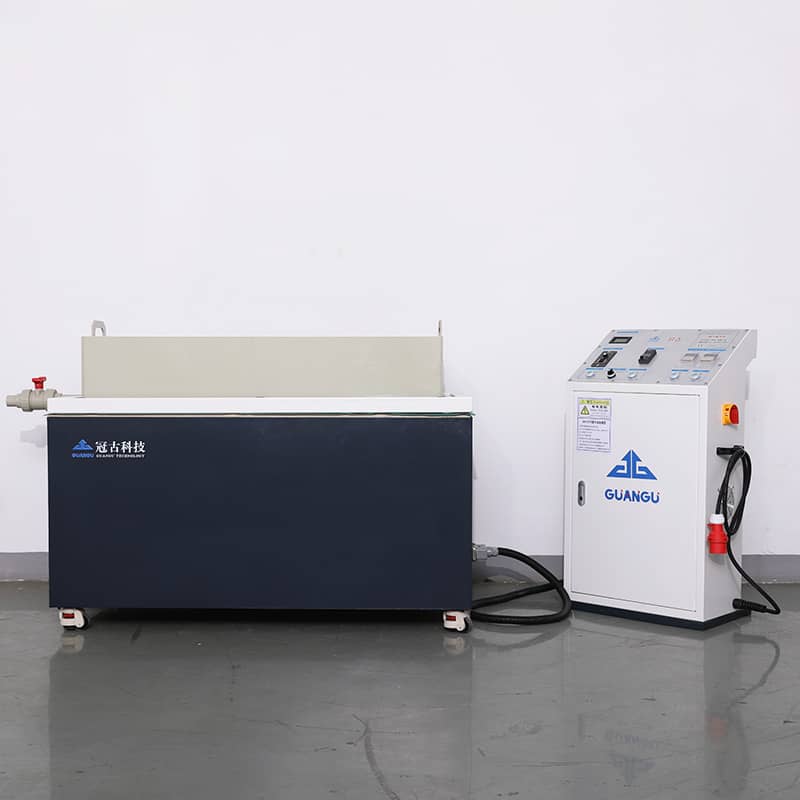

磁力去毛刺机免费试样

工件材料硬度较高:如果加工的工件材料硬度比较高,则会对刀具造成较大的磨损和损伤,从而导致切削力不稳定,进而形成毛刺。

切削液不足或质量不好:如果切削液不足或质量不好,则会导致刀具与工件之间的摩擦增加,从而使工件表面形成较大的金属流,进而形成毛刺。

加工零件的毛刺形成的原因可能有多种,需要根据具体情况进行分析和解决。

清理机加工零件的毛刺,可以采用以下几种方法:

手工打磨:使用锉刀、砂纸等工具,对毛刺进行手工打磨,并在打磨前确定打磨方向与角度,以免造成二次毛刺。

机械抛光:使用抛光机等机械设备,对毛刺进行抛光处理。这种方法适用于毛刺比较细小的情况,效果较好。

化学腐蚀法:通过化学反应将毛刺腐蚀掉。这种方法适用于对材质有要求的情况,如不得损伤表面。

喷砂除毛刺:通过喷射高速气体或水流,在其冲击力的作用下,将毛刺刮除。这种方法适用于对表面粗糙度要求不高的情况。

需要注意的是,在选择清理方法时,要根据加工材料和加工后的形状、规格来选择合适的方法,以避免对零件产生损坏或影响表面质量。同时,清理过程中还需注意保护自身安全和环境卫生。

-

2022-12-01种植体表面处理新型技术是什么?

-

2022-10-14不锈钢冲压件去毛刺